رباتهای صنعتی نهتنها ابزارهایی برای افزایش تولید هستند، بلکه ستون فقرات کارخانههای مدرن و هوشمند را تشکیل میدهند. با اینکه این رباتها برای کاهش خطرات انسانی طراحی شدهاند، خودشان مجموعهای از ریسکهای جدید و پیچیده را به همراه دارند. از برخوردهای مکانیکی که میتوانند آسیبهای جدی ایجاد کنند، تا خطاهای برنامهنویسی و حملات سایبری که میتوانند کل خط تولید را فلج کنند. پرسشی که در اینجا مطرح میشود این است که چگونه میتوان از قدرت این بازوهای مکانیکی بهره برد، بدون آنکه ایمنی پرسنل، سرمایهگذاری و پایداری تولید به خطر بیفتد؟ این مقاله دقیقا به پاسخ این سؤال میپردازد. ما فراتر از بررسیهای سطحی خواهیم رفت و با تحلیل ریسک در رباتهای صنعتی، انواع ریسکهای فنی، عملیاتی و سایبری موجود در محیطهای کاری مشترک انسان و ربات را بررسی خواهیم کرد.

هدف ما روشنساختن ماهیت این خطرات و ارائه استراتژیهای عملی نوین برای تحلیل، ارزیابی و کاهش مؤثر ریسک در نسل جدید سیستمهای رباتیک صنعتی است.

بررسی تحلیل ریسک ربات صنعتی و نقش آن در خطوط تولید هوشمند

تحلیل ریسک رباتیک به معنای شناسایی، تحلیل و پاسخ به خطراتیست که بخشی طبیعی از هر کسبوکار و فعالیت صنعتی محسوب میشوند. مدیریت ریسک مؤثر یعنی تلاش برای پیشبینی و کنترل نتایج آینده با اقدامات پیشگیرانه، نه صرفا واکنش به مشکلات پس از وقوع آنها. به بیان ساده، تحلیل ریسک ربات صنعتی درست، میتواند احتمال بروز خطر و شدت تأثیر آن را کاهش دهد.

این فرآیند شامل یک ارزیابی سیستماتیک از ریسکهای بالقوه در هر فعالیت یا اقدام پیشبینیشده است. در محیطهای صنعتی که از رباتها استفاده میشود، ایمنی مفهومی ثابت و ایستا نیست؛ بلکه با پیشرفت فناوریها و توسعه برنامههای جدید، این مفهوم تکامل مییابد تا با چالشهای جدید سازگار شود.

چالشهایی مانند تشخیص و پیشگیری از برخورد، هماهنگی بین انسان و ربات و سازگاری با محیطهای پویا، همگی نیازمند رویکردی هوشمندانه به ایمنی رباتیک هستند. شرکتهای پیشرو در حوزه رباتیک و صنایع مختلف توجه ویژهای به رعایت مقررات و استانداردهای ایمنی دارند تا عملیاتها هم ایمن و هم کارآمد باشند.

در محیطهای صنعتی، خطرات متعددی وجود دارند: حرکات غیرمنتظره ربات، خرابی سیستم، برخورد با انسان یا تجهیزات و حتی خطرات الکتریکی. برای کاهش این خطرات، اقدامات ایمنی قوی ضروریست. استفاده از استانداردهای ISO برای رباتیک، نشان CE، سیستمهای ایمنی پیشرفته مانند PLCهای صنعتی و فناوریهای حسگر پیشرفته مانند LIDAR، نمونههایی از اقداماتی هستند که برای افزایش ایمنی و کاهش ریسک به کار گرفته میشوند.

تحلیل ریسک ربات صنعتی و اعمال استانداردهای بینالمللی نهتنها ایمنی، بلکه کیفیت، بهرهوری و رقابتپذیری تولیدکنندگان صنعتی را تضمین میکند.

مراحل تحلیل ریسک در ربات های صنعتی

تحلیل ریسک ربات صنعتی برای شناسایی و کاهش خطرات احتمالی که یک همکار رباتیک جدید ممکن است به محیط کار وارد کند، اهمیت بسیار زیادی دارد.

تحلیل ریسک در رباتهای صنعتی کاری تخصصیست و بدون دانش فنی امکانپذیر نیست. اگر قصد دارید ایمنی کارخانه و خطوط تولید خود را به حداکثر برسانید و از مشکلات احتمالی پیشگیری کنید، ما در تیاس روبوت میتوانیم شرایط صنعتتان را به دقت بررسی کرده و بهترین اقدامات را به شما معرفی کنیم.

برای دریافت مشاوره تخصصی و رایگان، همین امروز با ما تماس بگیرید و ایمنی و بهرهوری مجموعه خود را تضمین کنید.

تحلیل ریسک در رباتهای صنعتی شامل مراحل زیر است:

1. نظارت بر آسیبهای احتمالی ربات: تعیین حدود کاربرد ربات

در ارزیابی ریسک ربات، تمام راههایی که ممکن است ربات به کارگران یا تجهیزات آسیب برساند با دقت بررسی میشود. از کوچکترین نقاط حساس گرفته تا نقصهای الکتریکی، هیچ خطر بالقوهای نادیده گرفته نمیشود. یک ارزیابی دقیق باید تمام جزئیات و ریسکهای احتمالی را شناسایی و ثبت کند.

در این فرایند، ابتدا باید مشخص شود ربات دقیقا چه وظایفی دارد و در چه شرایطی قرار است کار کند. برای این منظور چند عامل مهم بررسی میشود:

- نوع فعالیت ربات: مثل جوشکاری، پالتگذاری، بارگذاری CNC، پیچبندی و…

- سرعت و نیرو: ربات با چه سرعتی حرکت میکند و چه مقدار نیرو اعمال میکند؟

- شرایط محیط کاری: آیا محیط خشک یا مرطوب است و گرد و غبار و احتمال انفجار وجود دارد؟

- افرادی که در اطراف ربات حضور دارند: مانند اپراتور، تکنسین تعمیر و نگهداری یا افراد عبوری.

بررسی این موارد کمک میکند محدوده کاری ربات و ویژگیهای محیط بهطور کامل درک شود تا بتوان خطرات را دقیقتر شناسایی و کنترل کرد.

2. ارزیابی احتمال و شدت هر خطر: شناسایی تمام خطرها

برخی خطرات ممکن است به ندرت اتفاق بیفتند اما در صورت وقوع بسیار جدی باشند. برخی دیگر ممکن است مکررا رخ دهند ولی اثرات جزئی داشته باشند. با تحلیل دقیق، اولویتبندی خطراتی که بیشترین توجه را میطلبند، مشخص میشود. در این مرحله، تمام خطرات احتمالی که ربات میتواند ایجاد کند شناسایی میشوند. مهمترین آنها عبارتند از:

- گیرکردن دست یا بدن بین بازوی ربات و قطعه کار یا میز.

- برخورد ربات با انسان

- افتادن قطعهکار از گریپر.

- خطرهای برقی، شامل برقگرفتگی یا اتصال کوتاه.

- خطرات ارگونومیک، مانند حرکات تکراری اپراتور.

- خطرات حرارتی، مثل جوشکاری یا لیزر.

- خطرات ناشی از برنامهنویسی اشتباه یا خرابی سنسورها.

شناسایی دقیق همه خطرات، پایهای برای ارزیابی ریسک است.

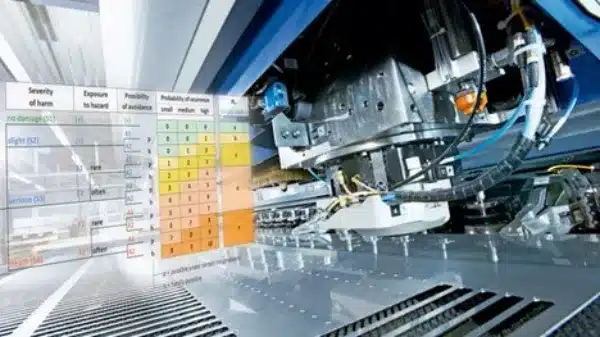

3. برآورد و ارزیابی ریسک

برای اینکه بفهمیم هر خطر چقدر جدی است، باید چند مورد را دقیق بررسی کنیم. در واقع برای هر خطری سه عامل اصلی سنجیده میشود:

شدت آسیب

اینکه اگر حادثه رخ دهد، میزان آسیبی که وارد میشود چقدر است:

- خراش یا آسیب سطحی → شدت کم

- آسیبهای جدی مثل قطع عضو یا حتی مرگ → شدت بسیار زیاد

احتمال وقوع

اینکه احتمال رخدادن این خطر چقدر است:

- خیلی کم و نادر → احتمال کم

- چند بار در هر شیفت کاری → احتمال زیاد

میزان قرارگیری در معرض خطر

اینکه افراد چند وقت یکبار ممکن است در معرض این خطر قرار بگیرند:

- چند ثانیه در هفته → قرارگیری کم

- در تمام طول شیفت کاری → قرارگیری زیاد

وقتی این سه عامل با هم بررسی و مقایسه شوند، میتوانیم سطح نهایی ریسک را مشخص کنیم. معمولا این سطح ریسک در قالب رنگ یا عدد نمایش داده میشود:

- سبز = ریسک قابل قبول

- زرد = ریسک متوسط

- قرمز = ریسک بالا و غیرقابل قبول

این روش به ما کمک میکند دقیق بفهمیم هر خطر در چه سطحی قرار دارد و آیا نیاز به اقدام فوری برای حذف یا کاهش آن هست یا نه.

4. تعیین اقدامات کنترلی: کاهش ریسک

پس از شناسایی و ارزیابی خطرات، اقدامات لازم برای حذف یا کاهش آنها تعریف میشود. این اقدامات میتوانند شامل محافظهای فیزیکی، محدودیتهای عملیاتی، سیستمهای هشداردهنده و سایر ابزارهای ایمنی باشند. کنترلهای مناسب، رباتی که در ابتدا ناامن به نظر میرسد را به یک دارایی تولیدی ایمن و قابل اعتماد تبدیل میکنند، به طوری که هم ایمنی کارکنان تضمین میشود و هم بهرهوری کارخانه حفظ میشود.

پس از ارزیابی ریسک، اقدامات کاهش خطر باید به ترتیب زیر انجام شوند:

طراحی ذاتا ایمن

- کاهش سرعت ربات در حالت همکاری

- گردکردن لبههای تیز

- محدودکردن نیرو و گشتاور

حفاظها و تجهیزات ایمنی فنی

- فنس و دربهای ایمنی با اینترلاک

- پرده نوری و اسکنر لیزری ایمنی

- کلید اضطراری، Safe Stop، Speed & Separation Monitoring

- سیستمهای Power & Force Limiting در کوباتها

اطلاعات و آموزش

- علائم هشدار و چراغهای وضعیت

- آموزش کامل اپراتورها

- دفترچه راهنما و دستورالعملهای دقیق

این اقدامات کمک میکنند تا ربات از یک عامل بالقوه خطرناک، به یک دارایی تولیدی ایمن تبدیل شود.

5. مستندسازی و اعتبارسنجی

تمام مراحل تحلیل ریسک باید به طور کامل مستند شوند و شامل موارد زیر باشند:

- گزارش کامل تحلیل ریسک

- محاسبات Performance Level (PL) یا Safety Integrity Level (SIL)

- نقشههای ایمنی و لیست قطعات ایمنی

- اعلام انطباق (Declaration of Conformity) و نشان CE (برای اروپا)

پس از نصب ربات، اعتبارسنجی (Validation) ضروریست تا اطمینان حاصل شود که تمام حفاظها و سیستمهای ایمنی به درستی عمل میکنند.

چه زمانی باید تحلیل ریسک ربات صنعتی انجام شود؟

تحلیل ریسک ربات صنعتی باید در مواقع زیر انجام شود:

- قبل از نصب یا راهاندازی یک سیستم رباتیک جدید، تا از ایمنی و عملکرد درست آن اطمینان حاصل شود.

- پس از اصلاحات یا بهروزرسانیهای نرمافزاری که ممکن است بر عملکرد یا ایمنی ربات تأثیر بگذارند.

- بعد از وقوع یک حادثه یا حادثه نزدیک به وقوع در تجهیزات رباتیک، برای جلوگیری از تکرار آن.

- در فواصل منظم، به عنوان بخشی از بازرسیهای دورهای مطابق استانداردهای PUWER و ایمنی ماشینآلات.

انجام تحلیل ریسک در رباتهای صنعتی به صورت پیشگیرانه، کمک میکند تا خطرات احتمالی قبل از اینکه منجر به تصادف یا توقف تولید شوند شناسایی شوند. این کار از همان روز اول، تضمین میکند که سیستمهای اتوماسیون شما ایمن و کارآمد عمل کنند.

کلام آخر

در عصر اتوماسیونی که با سرعتی بیسابقه پیش میرود، توجه به ایمنی بیش از هر زمان دیگری اهمیت دارد. پذیرش فناوریهای نوین باید همراه با تقویت و ادغام اقدامات ایمنی باشد.

امروزه تحلیل جامع ریسک در رباتهای صنعتی دیگر یک انتخاب اختیاری یا لوکس نیست؛ بلکه یک ضرورت استراتژیک برای حفظ پایداری و سلامت عملیاتهای تولیدی مدرن است. همانطور که در این مقاله اشاره شد، رباتها نماینده بالاترین سطح کارایی، دقت و سرعت هستند؛ اما بدون برنامهریزی دقیق برای مدیریت ریسک، همین تواناییها میتوانند به نقاط ضعف جدی تبدیل شوند.

در نهایت، تحلیل ریسک در رباتهای صنعتی تنها یک اقدام اداری یا یک الزام قانونی نیست؛ بلکه سرمایهگذاری مؤثر در ایمنی کارکنان، بهرهوری بلندمدت و افزایش اعتماد به فناوریهای اتوماسیون است.

با بهکارگیری رویکردهای آیندهنگر و روشهای استاندارد مدیریت ریسک، میتوانیم مطمئن باشیم کارخانههای هوشمند فردا، نهتنها کارآمدتر، بلکه بهمراتب ایمنتر خواهند بود.

برای مطالعه بیشتر شما

Robot applications – risk assessment and safety concept